Một gói duy nhất chứa 96% kẽm ở dạng màng khô, hiệu suất chống ăn mòn thay thế cho nhúng nóng

Sự miêu tả

ZINDN là loại sơn mạ kẽm một gói có chứa 96% bụi kẽm trong màng khô và cung cấp cả lớp bảo vệ cathode và rào cản cho kim loại đen.

Nó có thể được sử dụng không chỉ như một hệ thống duy nhất để trở thành một hiệu suất chống ăn mòn thay thế cho mạ kẽm nhúng nóng, mà còn như lớp sơn lót trong hệ thống song công hoặc hệ thống sơn ZINDN ba lớp.

Nó có thể được thi công bằng cách phun, quét hoặc lăn trên bề mặt kim loại sạch và nhám trong nhiều điều kiện khí quyển khác nhau.

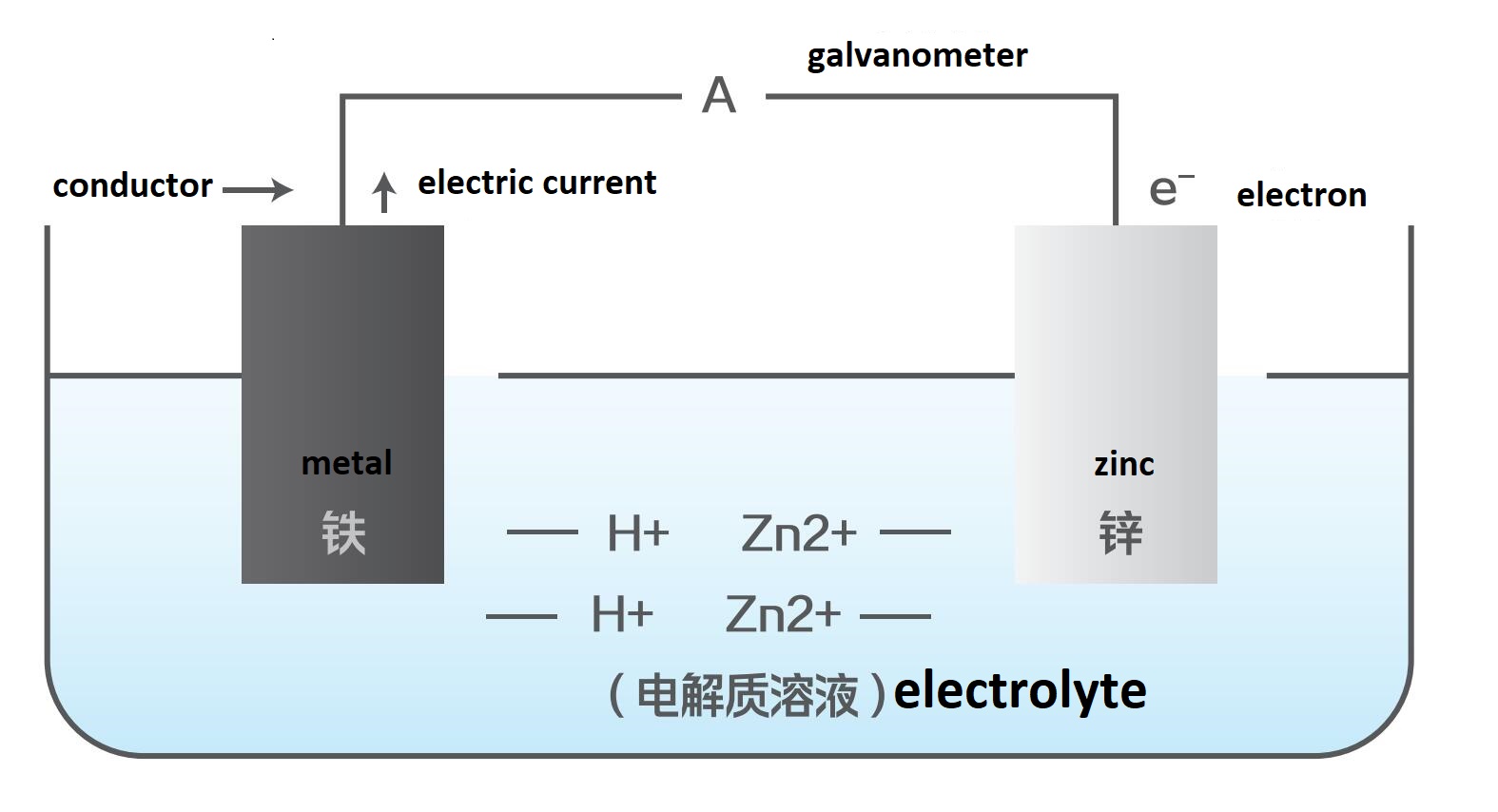

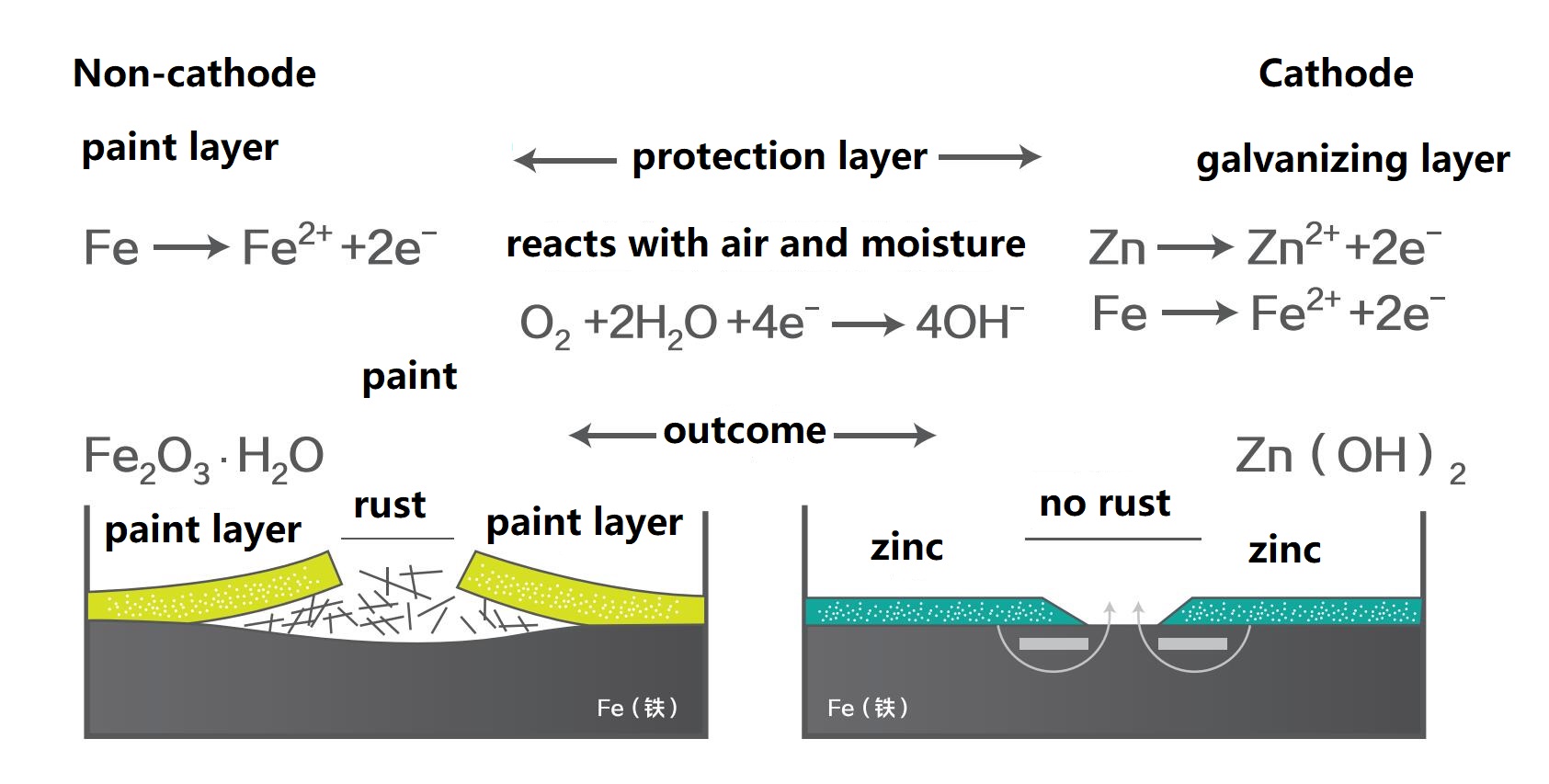

bảo vệ catốt

Trong ăn mòn điện hóa, kim loại kẽm và thép tiếp xúc với nhau, kẽm có thế điện cực thấp hơn được dùng làm cực dương, kẽm này liên tục mất electron và bị ăn mòn, tức là cực dương hy sinh;còn bản thân thép dùng làm cực âm chỉ chuyển electron chứ không tự biến đổi nên được bảo vệ

Hàm lượng kẽm trong lớp mạ kẽm ZINDN trên 95% và độ tinh khiết của bụi kẽm được sử dụng cao tới 99,995%.Mặc dù lớp mạ kẽm bị hư hỏng nhẹ, nhưng sắt bên dưới lớp kẽm sẽ không bị rỉ sét cho đến khi kẽm được tiêu thụ hoàn toàn, đồng thời có thể ngăn chặn sự lây lan của rỉ sét một cách hiệu quả.

hàng rào bảo vệ

Cơ chế phản ứng đặc biệt làm cho lớp mạ kẽm ZINDN có thể tự hàn thêm theo thời gian sau khi ứng dụng, tạo thành một hàng rào dày đặc, cách ly hiệu quả các yếu tố ăn mòn và cải thiện đáng kể khả năng chống ăn mòn.

ZINDN kết hợp các đặc tính của hai đặc tính chống ăn mòn thành một, vượt qua giới hạn về tỷ lệ bột màu-cơ sở của các lớp phủ thông thường và đạt được khả năng chống ăn mòn lâu dài tuyệt vời.

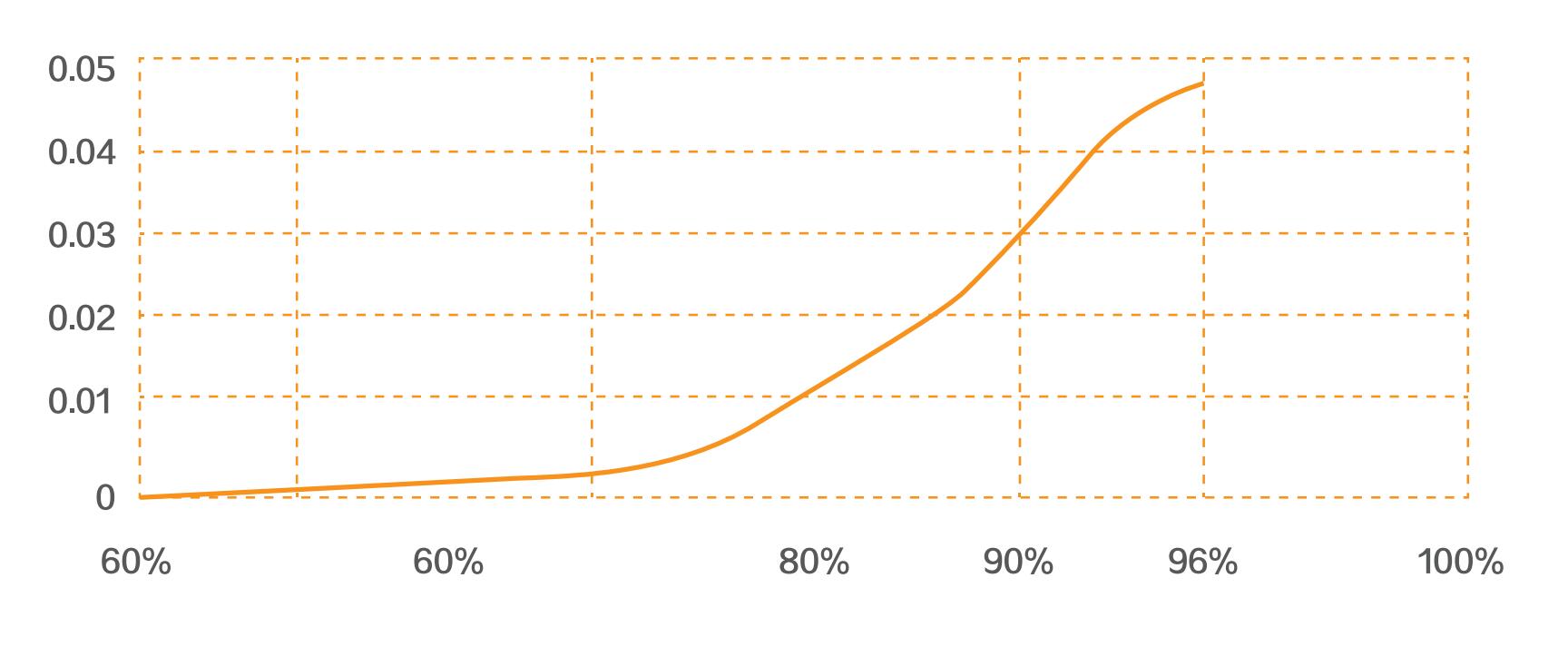

95% bụi kẽm trong màng khô lớp mạ kẽm ZINDN, mật độ dòng ăn mòn cao hơn nhiều so với lớp phủ giàu kẽm

Với sự gia tăng của bụi kẽm trong lớp màng khô, mật độ dòng ăn mòn sẽ tăng lên đáng kể và khả năng chống ăn mòn điện hóa cũng sẽ tăng lên đáng kể.

Ưu điểm của ZINDN

Chống ăn mòn lâu dài

Đặc tính bảo vệ kép Chủ động + Bị động, thử nghiệm phun muối lên đến 4500 giờ, dễ dàng đạt được tuổi thọ chống ăn mòn lên đến hơn 25 năm.

Độ bám dính mạnh

Công nghệ tác nhân nhiệt hạch được phát triển đã giải quyết hoàn toàn vấn đề bám dính của bụi kẽm cao (> 95%) trong màng khô.4% khối lượng của chất tổng hợp có thể liên kết chắc chắn gấp 24 lần trọng lượng bụi kẽm của nó và làm cho nó liên kết với chất nền và độ bám dính lên đến 5Mpa-10Mpa.

Khả năng tương thích tốt

ZINDN có thể được sử dụng dưới dạng một lớp hoặc hệ hai hoặc ba lớp với lớp phủ ZD, lớp phủ ngoài, kẽm bạc, v.v., đáp ứng nhu cầu chống ăn mòn lâu dài và trang trí đẹp mắt của khách hàng trong các điều kiện môi trường khác nhau.

Không bị nứt hoặc rơi ra được sử dụng trong mối hàn

ZINDN đã giải quyết được nút thắt cổ chai trong ngành khiến lớp mạ kẽm dễ bị nứt và rơi ra trong mối hàn, đảm bảo chất lượng ứng dụng.

Dễ áp dụng

Một gói, có thể thi công bằng cách xịt, chải hoặc lăn.Không chìm xuống đáy, không chặn súng, không chặn máy bơm, sử dụng thuận tiện.

chi phí hiệu quả

Thân thiện với môi trường, chi phí thấp và dễ dàng sửa chữa so với mạ kẽm nhúng nóng và phun nhiệt.

Khoảng thời gian dài giữa các lần sửa chữa và sơn phủ lại, chi phí chống ăn mòn trong vòng đời thấp so với các lớp phủ giàu kẽm epoxy.

So sánh các chỉ số kỹ thuật

| Mục | nhúng nóng | phun nhiệt | ZINDN |

| xử lý bề mặt | Ngâm và phốt phát | sa3.0 | Sa2.5 |

| Phương pháp ứng dụng | nhúng nóng | kẽm phun hồ quang điện;ôxy;Kẽm phun nóng khối B (nhôm) | Phun, chải, lăn |

| độ khó của ứng dụng | Khó | Khó | Dễ |

| ứng dụng tại chỗ | No | Khó khăn hơn, với những hạn chế | Thuận tiện và linh hoạt |

| Tiêu thụ năng lượng | Cao | Cao | Thấp |

| Hiệu quả | Tùy thuộc vào quy mô của nhà máy mạ kẽm nhúng nóng | Phun nhiệt 10m²/h; Phun hồ quang 50 m²/h; | Phun không có không khí: 200-400 m²/h |

| Môi trường và an toàn | Dung dịch xi mạ tạo ra một lượng lớn chất độc hại cao, chất lỏng thải và khí thải | Sương mù và bụi kẽm nghiêm trọng được tạo ra, gây ra các bệnh nghề nghiệp | Không có chì, cadmium, benzen và các chất độc hại khác.Ứng dụng cũng giống như sơn, loại bỏ ô nhiễm nghiêm trọng. |

| Chạm lên | Khó | Khó | Dễ |

Hệ sơn ZINDN

Lớp đơn:

DFT khuyến nghị: 80-120μm

Hệ thống song công:

1.Zindn (80-120μm) + Chất bịt kín bạc 30μm

2.Zindn (80-120μm) + Bạc kẽm (20- 30μm)

3.Zindn (60-80μm) + Sơn tĩnh điện (60- 80μm)

lớp phủ tổng hợp

Zindn + Sealer + Polyurethane/Fluorocarbon/Polysiloxane

Zindn DFT: 60-80μm

Chất bịt kín DFT: 80-100μm

Lớp phủ ngoài DFT: 60-80μm

ứng dụng tại chỗ

Trước khi áp dụng

Sau ứng dụng ZINDN

Quy trình ứng dụng của ZINDN

Tẩy dầu mỡ và khử nhiễm

Các vết dầu trên bề mặt phải được làm sạch bằng vòi phun áp suất thấp hoặc bàn chải mềm bằng chất tẩy rửa đặc biệt, và tất cả các chất cặn bã phải được rửa sạch bằng súng nước ngọt, hoặc xử lý bằng dung dịch kiềm, ngọn lửa, v.v., và rửa sạch bằng nước ngọt cho đến khi trung tính.Các khu vực nhỏ của vết dầu có thể được chà bằng dung môi.

xử lý bề mặt

Sử dụng máy phun cát hoặc dụng cụ điện và dụng cụ cầm tay để loại bỏ các phần rỉ sét, lồi lõm và bong tróc trên bề mặt, đặc biệt là các phần bị gỉ và các phần thô được làm nhẵn bằng cách hàn.

hỗn hợp

ZINDN là sản phẩm một thành phần.Sau khi mở thùng, cần khuấy hoàn toàn bằng dụng cụ điện.

Tỷ lệ pha loãng 0-5%;do sự khác biệt về nhiệt độ và áp suất bơm phun, việc bổ sung chất pha loãng thực tế dựa trên tình hình thực tế.

Ứng dụng

Chải và lăn: Nên sử dụng chổi sơn không bong và lõi lăn, đồng thời sử dụng phương pháp đan chéo để sơn đều để đảm bảo độ thẩm thấu tốt, đồng thời chú ý tránh chảy xệ và không đều.

Phun: bơm phun với tỷ lệ nén khoảng 1:32 và giữ cho thiết bị phun sạch sẽ.

Nên sử dụng vòi phun kiểu chữ Z, giữ cho chiều rộng phun khoảng 25cm, vòi phun vuông góc với phôi ở 90°C và khoảng cách súng khoảng 30cm.

Đề nghị phun 2 lớp, Sau khi bề mặt sơn lần 1 khô, phun lần 2, quay ngược súng 2 lần, thi công đạt độ dày màng quy định theo yêu cầu.